生产磁混凝污水处理设备、磁分离一体化污水处理设备、移动式污水处理设备、环保设备、超磁分离机、高剪机,真空排水设备、非标制作各类设备。

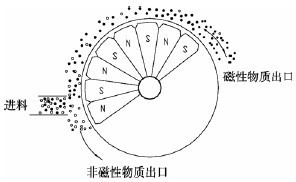

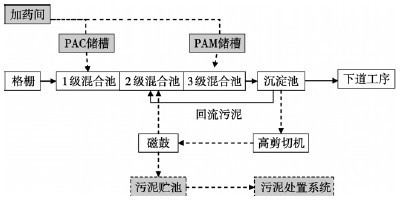

| 1 磁絮凝作用机理初探 根据混凝机理,加入混凝剂主要是通过改变胶体或悬浮颗粒的表面性质,使胶体或絮团的吸引能大于排斥能而促进凝聚,而加入絮凝剂的作用主要是通过架桥作用使颗粒聚集增大的。含磁絮团的形成与不含磁絮团的形成过程一样,都是在混凝剂的作用下完成的。对磁粉的ζ电位的测试结果表明,磁粉表面呈负电性(ζ=-10.5 mV)。由此可以推断,含磁絮团的形成经历如下:首先,混凝剂水解产生的正离子由于吸附电中和作用聚集于带负电荷的胶体颗粒和磁粉颗粒周围;然后,由于静电斥力的消失,胶体颗粒与磁粉颗粒之间以及它们自身之间通过范得华引力长大;最后,通过絮凝剂的架桥作用,进一步将凝聚体絮凝成大絮团而沉淀。由此可见,有磁粉参与的磁絮凝反应与没有磁粉参与的絮凝反应没有本质区别,磁粉与其他的细微悬浮颗粒一样,混凝剂的作用机理对它同样起作用,已有的混凝理论对磁絮凝反应同样具有指导意义,所有的强化混凝措施都将促进磁絮凝反应的进行。 2 磁粉的回收 传统的磁粉回收装置有格栅型、鼓型、带型等,最常用的为转鼓式。它的主要部分由固定的磁系和在磁系外面转动的非磁性圆筒构成。磁系的磁极极性沿圆周方向交替排列,沿轴向极性单一,圆桶是用来运载黏附在其表面上的磁性物质。  含有磁粉和污泥的污水从转鼓的一端进入分离装置,固定磁极将磁性颗粒吸出并附着在滚筒表面,随着滚筒的转动,被带至磁系边缘的低磁区,并从磁性物质出口卸下,非磁性物质则在重力的作用下,沿分离槽流至非磁性物质出口排出,完成磁性物质和非磁性物质的分离过程。  污水经格栅初步分离后,进入处理装置的1 级混合池,同时向1 级混合池投加混凝剂PAC,二者充分混合后进入2 级混合池,在此与回收的磁粉和回流污泥混合絮凝,然后进入3 级混合池,与在此加入的助凝剂PAM 进行反应,生成较大的絮体颗粒,最后进入沉淀池快速沉降,出水进入下一道处理工序。 |